Editeurs > Entrepôt / Supply Chain / WMS > SITACI

SITE INTERNET

HISTORIQUE

Notre société SITACI a été créée en 1987 par deux informaticiens qui avaient l'ambition de développer un WMS (Warehouse Management System) français capable de gérer les principales opérations d'un entrepôt (réception, gestion de stock, préparation de commandes).

Avec l'avènement dans les années 90 du "tout Assisté par Ordinateur" et comme un clin d'œil à ce cette mode, les créateurs ont alors dénommé ce WMS, EGO pour Entrepôt Géré par Ordinateur !

Et ainsi pendant près de 35 ans, SITACI s'est concentré sur son unique métier : la conception, l'implémentation et la maintenance de son WMS.

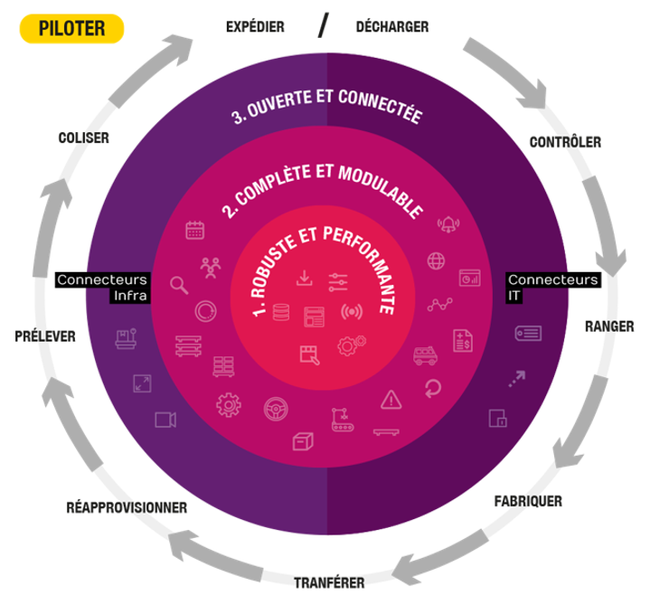

D'un simple logiciel de gestion d'entrepôt, EGO est devenu aujourd'hui une plateforme de solutions informatiques dont la couverture fonctionnelle, la robustesse technique, la performance, la modularité et la connectivité en font l'un des meilleurs produits du marché :

EGO Supply Chain Solutions ©

DOMAINES D’EXPERTISE

L’expertise de SITACI sur la Supply Chain couvre les processus de l'entrepôt suivant :

- Processus d'entrée : Planification des réceptions, déchargement, captations des donnés, contrôle qualité, rework et étiquetage, rangement / casage, cross docking…

- Processus internes : Préparation pour fabrications (OF et sorties de production), opérations sur produits (préparation de kits…), gestion de navettes intersites, sorties déclaratives, réapprovisionnement picking.

- Processus de sortie : Planification des préparations, traitement des commandes, affectation d’un mode de préparation, prélèvement et colisage, étiquettes et documents d’expédition, consolidation, chargement

- Fonctions support : Tenue et gestion des stocks, pilotage de l'entrepôt (tableaux de bord, organisation des opérations, gestion des interfaces et accès, contrôle de gestion & facturation logistique)

ACTIVITÉ

Pionnière dans son secteur et basée en région nantaise, notre entreprise développe, implémente et maintient sa propre solution WMS : EGO, Supply Chain Management.

Issue historiquement du secteur informatique, SITACI entretient depuis toujours une culture forte de la logistique : « par des logisticiens pour les logisticiens ».

Parce que nous connaissons intimement le fonctionnement d’un entrepôt, nous disposons au sein de nos équipes de cette expertise métier qui nous permet de toujours répondre de manière pertinente à l’évolution du secteur.

Nos clients ont tous en commun de devoir s’adapter en permanence. C’est pourquoi nous sommes convaincus que seule une solution informatique dédiée au métier de la logistique, complète et modulaire, garantit une totale maîtrise de son métier et une grande résilience.

Notre mission : aider nos clients à maitriser parfaitement leur logistique.

Ainsi être maître de sa logistique, c’est être plus autonome, c’est anticiper les différents aléas qui peuvent se présenter et c’est être aussi en mesure de saisir les opportunités qui se présentent, avec des équipes fédérées !

Notre WMS EGO est implémenté dans plus de 520 sites pour plus de 300 clients dans le monde : France, Suisse, Belgique, Maroc, Brésil, DOM TOM.

=> Pour en savoir plus : https://www.sitaci.fr/accompagnement-wms/implementation

VISION

Dans un monde de plus en plus chaotique, nous avons pris conscience que nos méthodes de travail devaient évoluer pour permettre à nos futurs clients de bénéficier d'un WMS rapidement, simplement et avec des résultats concrets.

En effet, habituellement l'implémentation d'un logiciel WMS suit une méthodologie classique en V. L'inconvénient est la durée d'un tel projet, l'évolution des organisations profonde qu'il entraine, des couts importants (et ROI - retour sur investissement - difficile à estimer) et un certain épuisement des équipes.

Or nous constatons que l'environnement actuel est de plus en plus complexe, volatile, incertain et ambiguë :

- Inconstance des situations qui peuvent évoluer de manière imprévisible et rapide,

- Incertitude propre à des situations que l’on ne peut prédire, à des résultats espérés mais non garantis, à des effets de surprises possibles…

- Complexité liée à un nombre croissant d’interactions des composants d’un système, d’un marché, d’un secteur d’activité,

- Ambiguïté du fait de la difficulté à distinguer des situations sans risque de se tromper.

Nous sommes donc convaincus que l'approche d'implémentation en V n'est plus tout à fait adaptée à des entreprises qui recherchent des gains rapides sur un timing réduit d'implémentation.

C'est pour cela que nous proposons en plus de cette approche classique (qui demeure pertinente dans certain contexte), une autre méthodologie d'implémentation de notre WMS qui consiste à digitaliser les flux logistiques actuels et avec la solution standard d'EGO (sans développement spécifique), et dans un 2ème temps refondre pas à pas ses processus à forts enjeux. Cette approche "contre intuitive" a en tous cas le grand mérite de répondre aux attentes de bons nombres de plus petites structures : constater des gains rapides, puis engager une dynamique d'amélioration continue de ses pratiques logistiques !

Par ailleurs l'implémentation d'un WMS nécessite de modéliser les flux logistiques propres à l'entreprise. Mais "l'ADN" logistique d'un entrepôt imbrique à la fois des contraintes de topographie de l'entrepôt, des caractéristiques et des comportements logistiques (règles) propres à des groupes d'articles (famille logistique) et enfin des règles liées à des activités d'un processus d'entreposage (réception / localisation / préparation / expédition). L'intrication de ces 3 niveaux de contraintes rendent difficile la modélisation des flux logistiques d'un entrepôt afin de paramétrer beaucoup plus facilement un WMS.

Or l'implémentation rapide, concrète et fiable d'un WMS doit résoudre 4 problématiques majeures :

- Comment découper cette notion complexe et épineuse de l'ADN logistique d'un entrepôt en notions simples ?

- Dans quel ordre aborder les sujets ?

- Comment lier ces concepts logistiques avec le paramétrage du WMS ?

- Comment proposer une approche évolutive permettant de synthétiser d’abord les concepts sans simplifier la réalité au début, les décliner dans le WMS ensuite, puis permettre d’approfondir et détailler en autonomie par la suite ?

SITACI a donc investi fortement ces dernières années pour améliorer à la fois la couverture fonctionnelle de son WMS EGO et la façon dont l'implémenter dans chaque entreprise, et ce sur 4 typologies de logistique (ayant chacune des exigences et contraintes qui leur sont propres) :

=> SITACI a donc investit fortement ces dernières années pour améliorer à la fois la couverture fonctionnelle de son WMS EGO et la façon dont l'implémenter dans chaque entreprise, et ce sur 4 typologies de logistique (ayant chacune des exigences et contraintes qui leur sont propres) :

=> Pour en savoir plus : https://www.sitaci.fr/besoins-wms

VALEURS

Pour garantir le meilleur niveau de satisfaction à nos clients, nous implémentons notre solution WMS EGO en nous appuyant sur des valeurs fortes qui guident notre activité et nos actions au quotidien :

Ouverte et collaborative

Nous ne nous voyons pas comme un simple fournisseur pour nos clients : nous avons les mêmes objectifs, les mêmes défis à relever. Nous souhaitons travailler ensemble, en toute transparence, pour répondre à leurs enjeux. Cette relation de confiance tissée avec nos clients nous permet d’aller plus loin et de repousser les limites !

Nous ne nous voyons pas comme un simple fournisseur pour nos clients : nous avons les mêmes objectifs, les mêmes défis à relever. Nous souhaitons travailler ensemble, en toute transparence, pour répondre à leurs enjeux. Cette relation de confiance tissée avec nos clients nous permet d’aller plus loin et de repousser les limites !

Crédible et légitime

Avec plus de 30 ans d’expertise, SITACI s’inscrit comme un acteur historique de l’édition de logiciel dans la logistique. Notre entreprise intervient dans tous les secteurs d’activités : en BtoB, en BtoC, des petites aux grandes entreprises…

SITACI est pionnière sur le marché de l’édition en logistique, et a ainsi rencontré des problématiques très différentes qui lui ont permis d’enrichir sa suite WMS EGO et ses méthodologies d’implémentation, au bénéfice de tous.

Apprenante et innovante

Loin d’adopter une posture de « sachant », nous voulons incarner une « entreprise apprenante », c’est-à-dire que nous souhaitons donner la possibilité à nos clients, nos partenaires et nos collaborateurs d’apprendre les uns des autres, pour grandir ensemble. Cette montée en compétence progressive est synonyme d’émancipation et d’épanouissement pour tous.

Les notions de progrès et d’innovation, aussi bien technologique que dans l’organisation elle-même, nous sont ainsi très chères lorsqu’elles sont réalisées de manière collaborative.

SOLUTIONS

Notre plateforme EGO est une suite logicielle complète dédiée aux entrepôts, la colonne vertébrale des activités logistiques. Notre WMS couvre l’ensemble des étapes de l’entreposage depuis la réception, le stockage, la préparation à l’expédition des marchandises.

En 1er lieu, voici les activités couvertes par le WMS EGO

- En réception :

La Planification : Cette activité consiste à planifier les réceptions futures « attendues » (via un ASN ou une commande d’achat par EDI), ou bien « annoncées » (par exemple par un rendez-vous lié à une réception connue (attendue) ou non connue (réception « sauvage »).

Le Déchargement : Il s’agit de décharger la marchandise SANS la réceptionner. Cela permet de déclarer l‘attendu comme « déchargé » et « en attente de réception ». Il permet également de digitaliser l’étape de renseignement du CMR et de réaliser un 1er contrôle (délai, aspect, complétude des documents…).

La Captation de données : Acte charnière de la réception, cette activité prend la forme de saisies ou d’un scannage de données de référence, voire de l’ensemble des propriétés de l’article par le biais d’un code à barre … ou bien de couplage avec un DESADV (ou ASN). La réception peut alors se faire par une simple validation des attendus si tout est correct !

Le Contrôle Qualité : Il vise à réaliser des tâches précises associées à des réponses prédéfinies. Le contrôle peut entrainer la mise à l’écart des produits (quarantaine) ou des essais suite à échantillonnage.

Le "Rework et l'étiquetage" : Pour des palettes non exploitables en l’état (mal montées, cartons hétérogènes, produits multi-lots…), une opération d’éclatement peut s’avérer nécessaire pour reconstituer des palettes homogènes. De façon facultative, un étiquetage en réception (de la palette par un numéro de SSCC, voire de chaque article) permet d’identifier très clairement les produits à localiser et ainsi de clôturer le processus de réception de la marchandise.

- En localisation de marchandises :

Le Rangement / Casage : C’est l’acte de mise en stock après une réception. Il va permettre de confronter des ressources (de stockage…) à des besoins (de rangement). Le rangement peut être un acte volontariste et manuel (mode dit déclaratif ou chaotique) ou un acte automatique répondant à des règles. Il peut être réalisé avec ou sans chariot (mono ou multi références), vers des adresses fixes (dédiées à une référence) ou bien banalisées.

Le Cross Docking (ou X-Dock) : Il consiste à croiser les flux (cross) sur les quais (dock). Cela pourrait se résumer à permettre une réservation et un prélèvement d’articles sitôt ces derniers réceptionnés dans l’entrepôt. Il permet ainsi la suppression des tâches de rangement (voir ci-avant), un raccourcissement des délais, une diminution des stocks…

Le Réapprovisionnement Picking : Il consiste à alimenter les stocks situés en zone de prélèvement (picking) pour éviter une rupture, et ce de façon manuelle ou bien automatique à partir de règles prédéfinies (par exemple au lancement d’une préparation d’une commande ou bien lors d’un franchissement de seuils). Les articles proviennent soit du stock général (réserve) soit directement d’une réception.

- Concernant les activités internes de l'entrepôt :

Les Ordres de Fabrication : La préparation d’un OF permet par le biais d’une nomenclature de lier des composants avec un composé via un lien de nomenclature afin de fournir une préparation ainsi constituée à un atelier de fabrication. La sortie de production est utilisée dans le cas où une nomenclature n’est pas fiable ou lorsqu’une la fabrication d’un composé doit alors être complétée régulièrement de composants supplémentaires.

La Fabrication de kits : Il est la traduction dans la préparation d’un composé en composants. Il n’implique aucune action de conditionnement spécifique, d’assemblage et donc de déclaration de composés. Le Co-packing ressemble beaucoup au kitting mais avec une vocation plus commerciale (et ponctuelle) que fonctionnelle. Enfin le Sticking consiste à habiller un produit aux couleurs d’un client ou de réaliser des opérations d’étiquetage pour une opération commerciale.

Les Transferts inter entrepôt (navette) : Lorsque l’on est dans une approche multisite, la gestion de « flux de navettes » induit des actes de prélèvement puis de chargement de navette en vue d’alimenter un autre site.

Les Sorties dites Déclaratives : Il s’agit de l’acte de sortir des marchandises du stock indépendamment d’une sollicitation externe.

- En préparation pour expéditions :

La Planification : Elle se résume souvent à une mise en adéquation de la charge de préparation avec les capacités disponibles en ressources de préparation (effectifs, équipements…).

Le Traitement des Commandes : Il comprend la priorisation des commandes au sein de celles « bonnes à préparer » puis leur mise en préparation, le suivi des commandes en cours de préparation et la gestion des anomalies.

L'Affectation : Cette activité permet d’affecter le meilleur mode de préparation à une ou à plusieurs commandes de vente simultanément (ou vague). On compte des modes de préparation dits « en commande entière », en « Pick By Line » (ou ramasse), en « commande mono » (1 seule ligne par commande), en "Pick & Pack" ambulatoire avec un chariot multi-commandes ou bien avec un support précolisé (1 compartiment à 1 commande), en « Pick then Pack » réalisé soit en vague (en 2 temps, 1 compartiment = 1 référence) ou bien en cases (en 3 temps) et enfin des modes de préparation en « contenant complet ». Pour les « vagues », le système permet une décomposition plus fine de la préparation en créant des « tournées » (nombres de lignes que pourra prélever un préparateur en un seul voyage).

Le Prélèvement et le Colisage : il s'agit de l’acte physique consistant à prélever la marchandise (picking) en stock puis à la mettre dans un colis (packing) en fonction d’un mode de préparation prédéfini. Le système définit alors les parcours du personnel assigné à cette tâche (« cheminement »), ainsi que la présentation des articles (parfois avec un système « Pick To Light »). Chaque mode est plus ou moins adapté à un type de logistique. Des opérations à valeur ajoutée sur le produits sont possibles avant ou après coligase.

L'Edition des Etiquettes et Documents : On retrouve ici les documents d’expédition (bon de livraison, liste ou bordereau de colisage, lettre de voiture ou CMR, LTA, bill of lading…), les documents de sécurité (ADR, IATA…) et les documents douaniers (CN23…). Grâce aux échanges d’informations avec le transporteur, on éditera aussi la remise transporteur, et souvent par un échange EDI l’étiquette transporteur.

La Consolidation : Sur les zones d’expédition, l’acte de consolidation (ou de réconciliation) consiste à regrouper plusieurs supports d’expédition pour le même transporteur, ou bien de plusieurs supports pour le même client ou la même commande. Elle peut intégrer des opérations de contrôle qualité ou de palettisation (parfois assisté par un système « Put To Light »).

Le Chargement : Charger les supports consiste à physiquement les remettre à un transporteur. Le CMR est alors établi par ce dernier.

- En matière de tenue et de gestion des stocks :

La Gestion de la Base de Données : Cette activité vise la création et la bonne tenue de la base de données (complétude, exactitude…) : les articles et conditionnements, le type d’identification (EAN13, EAN 128…), les charges (types de contenants), les emplacements (société, sites, magasin, gisements – masse ou rack - zones de gestion associées, adressage, cheminements….), les tiers (clients, transporteurs, fournisseurs…), les matières dangereuses, les effectifs et leurs qualifications, le parc d’engins (chariot…), des nomenclatures…

L’Organisation du Stockage : Elle doit respecter des contraintes règlementaires, de productivité, de sécurité ou d’ergonomie. Pour affecter une référence à un emplacement de façon optimale, de très nombreux critères entrent ainsi en ligne de compte : type d’équipements de stockage, dimensions des alvéoles, poids, fragilité, sensibilité au vol de certains produits... Ces critères conduisent à définir des emplacements (slotting) qui peuvent être mono ou multi références, ou bien mono ou multi lots, et intégrant la possibilité de stockage en vrac ou en contenant (avec des blocages associés).

La Tenue des Stocks : Elle couvre des actions (manuelles ou automatiques) de corrections informatiques de stocks, d’entrée / sortie, de quarantaines, de verrous, d’alertes … créées suite à des comptages, des contrôles qualité, des conduites d’inventaire ou par des règles de gestion de DLP/ DLV, des contraintes SEVESO… Elle permet la possibilité d’éditer des états de stocks en conséquence, ainsi que la traçabilité des produis (« tracking ») ou des mouvements (« tracing »).

L’optimisation de stocks : Elle couvre les calculs, les analyses et les actions sur la rotation des articles et leur couverture en stock. Cette fonction permet de recalculer la rotation A-B-C et de modifier pour des raisons d’efficacité ou de convenance, les seuils et quantité de réapprovisionnement. L’analyse des prévisions de vente permettent aussi d’optimiser les stocks en ayant une approche probabiliste des taux de couverture.

- En matière de pilotage de l'entrepôt :

Les tableaux de bord : Comme un WMS sait et voit presque tout, il est possible de lui demander de générer des indicateurs d’état (dispo des emplacements, références avec dates de péremption…), de suivi de production (nombre de colis à préparer, de commandes en cours…), d’activités (nombre de réception / jour, d’articles prélevés…), de productivité (nombre de picks / heure), de qualité (taux d’erreur de prépa, écart d’inventaire…) ou des indicateurs économiques (coût d’une réception…). Regroupés et présentés dans des tableaux de bord, il est important qu’ils soient lisibles et intuitifs.

L'Organisation des Opérations : Cette activité regroupe les stratégies et les règles applicables aux opérations en réception, en rangement, en stockage, en réappro du picking, en préparation, appliquées ou non à un groupe d’articles (familles commerciales, familles logistiques…). Ces règles permettent une conduite assistée de l’opérateur dans ses opérations (ce dernier gardant le choix) ou bien un « pilotage automatique » des tâches. Les opérations réalisées peuvent activer des évènements et des workflows afin d’avertir par exemple le service achats d’une anomalie en réception, ou bien le service qualité en cas de défaut qualité sur un produit.

La Gestion des Interfaces et des Accès : Elle comprend la configuration des accès aux systèmes (profil utilisateurs et droit d’accès, groupes d’utilisateurs…), la mise en place et le suivi des connecteurs « Infrastructures & équipements » (solutions de stockage et de convoyage, robots, assistance visuelle, captations de données, terminaux, imprimantes), ainsi que les connecteurs IT - Information Technology (ERP, plateformes web et places de marché, transports TMS, solutions externes expertes).

Le Contrôle de Gestion & la Facturation Logistique : Grâce à un découpage analytique des activités de l’entrepôt suivant plusieurs axes (client, processus, produit…), on peut suivre avec plus de pertinence ses couts logistiques, identifier les activités à faible ou forte valeur ajoutée, les gisements d’amélioration. Cruciales pour les prestataires logistiques, les informations collectées permettent aussi de générer par unité d’œuvre, une facturation des opérations réalisées.

EGO est par ailleurs modulaire vous permettant d’étendre les fonctionnalités selon vos particularités produits ou exigences métiers.

A ce socle fonctionnel viennent s'ajouter des modules optionnels.

Processus d’entrée dans l’entrepôt

- PLAN - Planification et gestion des rendez-vous et des attendus

- YARD - Gestion des quais, déchargement et affectation de disponibilité

- QUAL - Contrôle qualité et déverrouillage / blocage

- REVERSE - Gestion, génération, traitement des retours clients (Reverse logistic)

Processus internes à l’entrepôt

- PROD - Pour la production et des fabrications, gestion de listes à servir, de sorties de production ou de remise en stock

- NAV - Gestion des navette inter-sites

Processus de sortie de l’entrepôt

- GUIDED MISSIONS - Gestion de missions de préparation de commandes (flux poussés vs. flux tirés) - homologation, scénarii, planification

- STMD - Gestion du transport et de la documentation de stockage pour les marchandises dangereuses

- CONSO - Organisation des opérations de consolidation (contenu et ordre) en fin de chaîne de préparation : regroupement, palettisation, étiquetage, contrôle…

- TRM - Couplage du transporteur, génération d’étiquettes d’expédition EDI, confirmation et retour EDI

Pilotage de l'entrepôt et outils collaboratifs

- PERF - Performance - gestion et suivi de la productivité, KPI

- DASHBOARD - Tableaux de bord personnalisés

- PRESTLOG - Gestion et facturation des services logistiques

- WORKFLOW - Génération de tâches et de mails à la suite d'un évènement notamment

- WEB - Échange avec des sites web marchand - e-commerce

- PORTAIL - Portail transporteur pour le lissage de la charge de travail

- PICKADVANCED - Gestion dynamique des paramètres de stockage, classe ABC, zonage et seuils

Pour en savoir plus : https://www.sitaci.fr/solution-ego-wms/fonctionnalite

PRINCIPALES RÉFÉRENCES CLIENTS

Agroalimentaire : Bouvard, Cantreau, Husse, La Normandise - Energal, Medya Viandes, Natoora, Natura + Ultra, Paul Dischamp, Biscuits Saint Georges, SDV, Tipiak

Automobile : , Groupe Renault Truck Oils - TLSP, Hellermanntyton (HTF), La Bécanerie, Scootfast

Cosmétique : BGS, Cosmebelle, Fair & White, Groupe ROVAL

Equipements de la maison : Canon Bretagne, DPC Créateur de Mobilier, Pépiniérie Jacques Briant, Rendez-vous Deco

Fourniture industrielle : Cofaq, Ecoburotic, Frenehard, Intermer Accastillage Distribution, Plombelec, Proxitech, Réseau Master Pro, Tétradis, Tremco, VDM (Vidal Marine Diffusion) -REYA

Grande distribution : Ardéa, Bestway, DSI Groupe Legros, Groupe CDM - Comptoir Du Monde, Marchon, Venteo

Hygiène EPI : France Sécurité, Gemsys, Hycodis, Natal Services, Presta Baby

Jeux : : Avenue des Jeux, La Grande Récré, Ludendo, Rue de la Fête, Rue des Puzzles, Rues des maquettes

Machine Spéciale : Chauvin Arnoux, Clauger, Frewitt, Lacmé, Mecalac, Schneider Electric, Sodipièces

Pétrochimie : Den Braven, Résinence, Sunclear, Touprey

Pharma : Ata Pharma, Continental pharmaceutique, Cooper, EP DIS, Eurapharma, Humeau Laboratoires, Leo Pharma, Merck, Sothema

Presse spécialisée : Canon OBS, Decitre, Editions Atlas, Imprimerie nationale, Majorel, Pitney Bowes Asterion, Tessi

Services : Arvato Services, Axcilog, Axe Logistique, Barbier Logistique, Beeliv, Bolloré, Bomex, Brelet, BSL Logistique, Codimas, Coliwest, Delifresh, DHL, Duhamel Logistique, Dyad, EFI (Entrepot Frigorifique d'Iroise), Frenchlog, GLT, Groupe Blondel, GTRA, Logis Alliance, Malherbe, MDC Logistics, Mory Global, MPO - M'Link, OSL Logistique, Set cargo, Somavog, SSDT, Sun Logistics, SVP Transport, Tempo One, TGO, Touraine Logistique, Transport Urgent.com, Via Logistique, Vieillard Logistique, Von Bergen

Textile - Habillement : Anett, Armor Lux, Cepovett, Orca Accessoires, Simastock

DOMAINES D’INTERVENTION

Plus qu’un simple logiciel, notre proposition de valeur se construit autour d’un accompagnement et des services complémentaires qui permettent ainsi d’enrichir et d’améliorer les projets de nos clients dans le temps.

Nos domaines d’interventions sont larges et nous permettent ainsi de jouer le rôle d’acteur centrale et unique dans vos projets :

- Implémenter : études, réalisation, déploiement

- Protéger et maintenir en condition opérationnelle : mise à jour logicielle, assistance en ligne, hébergement et sauvegarde, astreinte / dépannage, pilotage infra / SGBD, maintenance préventive et corrective, plan de reprise d'activité, réparation et remplacement de matériel, maintenance améliorative

- Se former et s'informer : webinaires thématiques, formations en ligne, aide en ligne et tutoriels, newsletter

- Progresser et se développer : achats de matériels, activations de modules et de connecteurs, développements spécifiques, panel d'offreurs de solutions, conseil / diagnostic flash et projet de mécanisation / automatisation en partenariat avec OGE Consulting, montée de version

- Tisser des liens / la communauté SITACI : livre blanc collaboratif, évènements et salons, learning expedition, user experience, réseaux sociaux, actions collectives

COORDONNÉES DE CONTACT

NOM : Antoine IMHOFF

FONCTION : Responsable Commercial

ADRESSE : Zone d’activité de la Lande Saint Martin

44, rue Georges Charpak

44 115 Haute Goulaine

E-MAIL : contact@sitaci.fr

TELEPHONE : 02.28.01.89.30